De la fragmentation de la roche à la durabilité : analyse approfondie de la conception structurelle des trépans de forage fond de trou

Grâce aux progrès constants des technologies de dynamitage et d'exploitation minière en profondeur, les trépans de forage fond de trou se sont rapidement popularisés dans le monde entier depuis leur création grâce à leurs avantages considérables, tels que leur rendement élevé, leur sécurité et leur respect de l'environnement, leur structure simple et leur facilité d'utilisation. Cependant, en raison de leur environnement de travail difficile et de nombreux facteurs incontrôlables et imprévus pendant leur utilisation, les trépans de forage fond de trou sont très sujets à divers dommages, ce qui réduit considérablement leur durée de vie. Une pratique à long terme a montré que de nombreux facteurs influencent la durée de vie d'un trépan. Outre les conditions externes telles que l'environnement de travail, le mode d'exploitation, la pression de service et la structure géologique, ainsi que les facteurs internes tels que le matériau du corps du trépan et les performances des dents en carbure, l'impact de la structure du trépan sur sa durée de vie ne doit pas être sous-estimé. Parmi ces facteurs, la forme des dents en alliage, leur répartition, leur angle d'inclinaison externe, la rainure d'évacuation de la poudre de tête ou le réservoir d'eau, ainsi que d'autres conceptions structurelles, jouent un rôle important dans l'amélioration de la durée de vie du trépan.

1. Mécanisme de rupture de roche des forets fond de trou

Pour concevoir un trépan fond de trou de haute qualité, il est nécessaire de comprendre son mécanisme de fragmentation de la roche. Le trépan fond de trou transmet principalement l'onde de choc générée par le marteau et frappe la surface rocheuse à haute fréquence, provoquant la formation de fissures radiales et la rupture de la roche. Sous la rotation de la tige de forage, la roche est comprimée, concassée et extraite. Le forage et l'excavation résultent de l'action combinée de l'impact à haute fréquence et du raclage continu. Parallèlement, sous l'impulsion d'un flux d'air à haute pression, les débris de roche concassée sont évacués du trou pour permettre le forage.

2. Analyse structurelle des trépans de forage fond de trou

Le foret fond de trou est principalement composé d'un corps en acier (corps de pantalon), d'un tube en nylon à la queue du foret, de dents en carbure et d'un système de soufflage d'échappement de poudre.

(I) Structure du corps du pantalon des forets fond de trou

En tant que base du foret, le corps du mandrin joue un rôle important dans la transmission des ondes de choc, la fixation des dents en alliage et la transmission du couple. Sa structure est similaire à celle d'un arbre cannelé étagé, mais diffère des pièces d'arbre cannelé ordinaires. Il doit résister aux impacts axiaux à haute fréquence du marteau lors de la transmission du couple, et les conditions de travail sont extrêmement difficiles.

Lors de la conception des paramètres structurels de la pièce de connexion du trépan fond de trou, la correspondance des dimensions des cannelures est cruciale. Certaines entreprises ignorent les exigences de précision dimensionnelle des outils de forage minier et ont tendance à négliger la correspondance entre les éléments lors de la conception et de la fabrication. Certaines entreprises, ne pouvant pas produire de trépans à percussion, utilisent souvent un jeu d'ajustement plus important afin de garantir leur compatibilité avec les marteaux d'autres fabricants. Cela rend les trépans sensibles à la force d'impact circonférentielle instantanée ajoutée par le manchon cannelé du marteau lors de son utilisation, et plus le jeu est important, plus l'impact est visible. Lorsque le pic de force de cisaillement généré par la force d'impact circonférentielle et la contrainte positive causée par la force d'impact axiale à haute fréquence dépassent la contrainte admissible du matériau du corps du trépan, celui-ci se brise et s'affaisse, ainsi que les dents en alliage, ce qui affecte considérablement la durée de vie du trépan. De plus, un jeu d'ajustement excessif entraîne une perte d'énergie lors du fonctionnement du trépan, réduisant ainsi l'efficacité de la production. Par conséquent, lors de la détermination des paramètres de la pièce de connexion du foret, un faible jeu doit être utilisé autant que possible pour réduire la perte d'énergie et les dommages au foret tout en garantissant l'interchangeabilité du produit.

(II) Dents en alliage des forets fond de trou

Les dents en carbure reçoivent les ondes de contrainte à haute fréquence du marteau et les transmettent à la surface de la roche pour participer au travail de coupe. Les forces exercées pendant le fonctionnement sont complexes, en particulier les dents en alliage de bord, qui sont sujettes à des moments de flexion et de couple sous l'action d'une force d'impact à haute fréquence, provoquant des fractures. Par conséquent, lors de la conception du foret, il est nécessaire de prendre en compte la nuance d'alliage, la forme et la répartition des dents, et de les sélectionner judicieusement en fonction de la dureté des différentes roches, structures géologiques et conditions de travail.

Forme des dents en alliage

• Dents coniques : La forme des dents est acérée, la surface de contact avec la roche est réduite pendant le fonctionnement, la résistance est faible, la roche est facilement envahie et la vitesse d'excavation est rapide. Cependant, en raison de leur faible volume, de leur faible résistance à la flexion et à la torsion, de leur hauteur de dent élevée après fixation, de leur moment de flexion important pendant le fonctionnement, elles sont faciles à casser. Elles conviennent à une pression de service inférieure à 1,6 MPa, avec une dureté de la roche d'environ f = 14 (selon Puerto Rico), sans fissures intercalaires et une bonne structure géologique. Dans ces conditions, les indicateurs économiques et techniques sont significatifs. La forme de dent parabolique ou en forme d'ogive, apparue ces dernières années, combine les avantages des dents coniques et améliore efficacement la résistance à la flexion et à la torsion ainsi que la durée de vie des dents en alliage.

• Dents sphériques : excellente résistance à la flexion et à la torsion, excellentes performances en termes de ténacité et de résistance aux chocs, couronne sphérique intégrale, résistance à l'usure accrue, longue durée de vie. Largement utilisées dans divers environnements géologiques avec pression de travail et dureté de la roche, notamment dans les zones de haute pression supérieures à 1,6 MPa et les structures géologiques complexes (telles que les intercalaires et les fissures). L'inconvénient est que la surface de contact avec la roche est importante, la résistance au frottement est importante, ce qui affecte la vitesse d'excavation et l'efficacité du travail.

• Dents en coin : structure spéciale, grande capacité d'usure, hauteur de dent élevée, vitesse d'excavation rapide, longue durée de vie et performances économiques importantes dans des environnements à faible pression de travail, dureté de la roche inférieure à f=14 et bonnes conditions géologiques.

Les dents en alliage de différentes formes ont leurs propres domaines d'application et caractéristiques. Le type de dent approprié doit être sélectionné par des essais et en fonction des conditions réelles.

▶ Répartition et nombre de dents en alliage

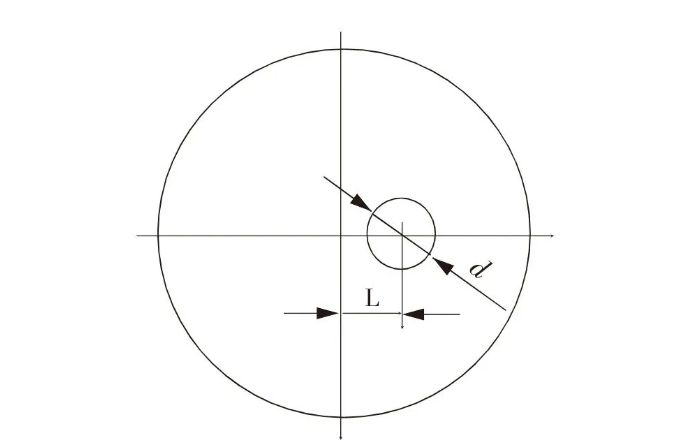

• Compte tenu du mécanisme de fragmentation de la roche des forets fond de trou et d'une prise en compte globale des économies de production et de la fiabilité du travail, une méthode de disposition asymétrique et excentrique des dents non continues est souvent utilisée. L'excentricité signifie que la première dent au centre de la tête de forage est décalée de L par rapport au centre du foret, ce qui représente généralement les 2/3 du diamètre d de la dent en alliage centrale (voir figure 1). Ainsi, la dent en alliage effectue un mouvement de coupe circulaire autour d'un point précis pendant l'opération, garantissant ainsi un enlèvement de roche complet et efficace.

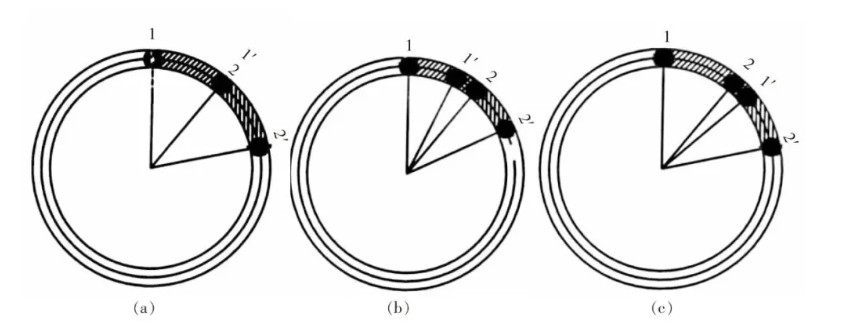

La disposition asymétrique des dents assure la stabilité et la fiabilité de la coupe de forage grâce à l'excentricité. La disposition discontinue des dents est économique. Afin d'assurer l'efficacité de coupe, un nombre limité de dents en alliage est judicieusement disposé afin de répartir uniformément les contraintes sur les dents en alliage et d'éliminer complètement la roche au fond du trou de mine. Le nombre minimal de dents en alliage des dents latérales peut être calculé et déterminé par la formule empirique Nmin ≥ k f1 /f2 (Nmin étant le nombre minimal de dents en alliage des dents latérales, f1 étant la fréquence d'impact, f2 la fréquence de rotation, k étant le coefficient empirique, généralement compris entre 1,2 et 1,3). Cette formule représente le nombre idéal de dents pour assurer l'élimination de la roche en un cycle de rotation (voir la figure 2a). Un nombre de dents trop faible peut entraîner cette situation (voir la figure 2b). La roche qui ne peut être complètement retirée lors de la première fréquence d'impact terminera non seulement l'opération d'enlèvement de roche de cet impact, mais éliminera également la roche non retirée lors de la fréquence d'impact précédente, à la même vitesse d'avance, après la deuxième fréquence d'impact. Cela entraînera une forte augmentation de la force instantanée exercée sur les dents en alliage. Lorsque la limite de résistance de l'alliage est dépassée, les dents en alliage se briseront et le foret sera mis au rebut. Par conséquent, lors de la conception du nombre réel de dents en alliage, le coefficient empirique k doit être multiplié afin d'éliminer ce risque. Autrement dit, pour une fréquence d'impact donnée, la somme des longueurs d'arc des trajectoires de coupe de chaque dent en alliage est supérieure à la circonférence du cercle où se trouve la dent en alliage (comme illustré à la figure 2c). Cela permet de garantir l'enlèvement complet de la roche et de réduire la force exercée sur chaque dent afin d'éviter les dommages causés par une résistance instantanée excessive à la coupe. Cependant, plus il y a de dents en alliage, mieux c'est. Un nombre excessif de dents augmentera les coûts, augmentera la résistance au frottement, réduira l'espace de décharge de poudre et affectera l'effet de décharge de poudre.

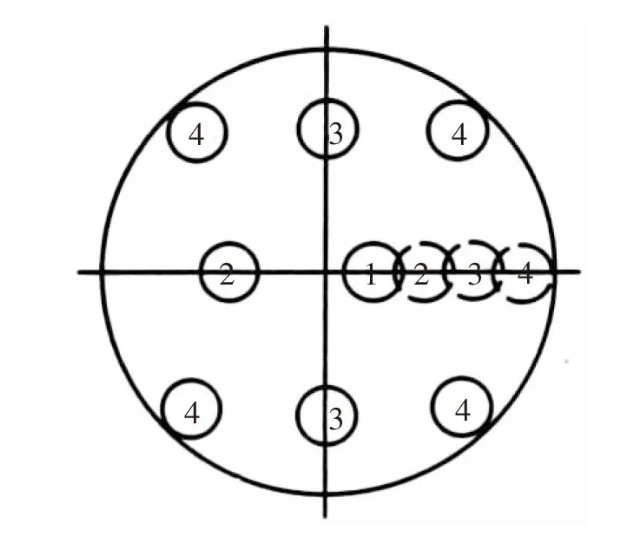

Les dents en alliage situées sur la partie supérieure du foret doivent être disposées le moins possible afin de garantir l'efficacité de coupe, de manière à ce que chaque dent soit uniformément sollicitée et à améliorer l'efficacité de la fragmentation de la roche. Lors du réglage du nombre et de la position des dents en alliage, il convient de veiller à ce que les projections de chaque dent dans une direction donnée soient décalées et sans espace (voir figure 3) afin d'éviter que la roche non taillée n'affecte la vitesse d'excavation et la durée de vie du foret.

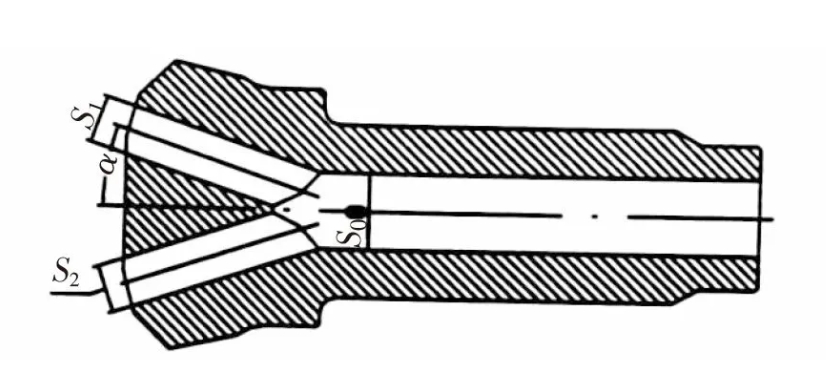

(III) Système d'échappement et de soufflage de la poudre du foret

Le système d'échappement et de soufflage de la poudre du trépan fond de trou comprend l'orifice de sortie du trépan, l'orifice de soufflage de la surface supérieure et les rainures d'échappement de la poudre supérieures et latérales (voir figure 4). L'orifice de soufflage de la surface supérieure et l'orifice de sortie sont décalés. Lors de la conception, il est nécessaire de prendre en compte de manière exhaustive des facteurs tels que le diamètre du trépan, la pression d'air de travail, la consommation d'air et le diamètre de l'orifice de sortie afin de garantir la cohérence de tous les éléments. Généralement, à pression d'air constante, la somme des sections de chaque orifice de soufflage doit être inférieure à la section de l'orifice de sortie (S1 + S2 +... + Sn ≤ S0, S0 étant la section de l'orifice de sortie, S1, S2, Sn étant les sections de chaque orifice de soufflage). Cette structure peut jouer un rôle dans le stockage du gaz, compenser les pertes d'énergie et de pression du flux d'air haute pression dans le pipeline, et faciliter l'élimination de la poudre et des scories.

L'angle d'injection α du trou de soufflage (angle entre l'axe du trou d'injection et l'axe central du trépan) augmente généralement avec la pression d'air de travail. Des essais montrent que plus la pression d'air de travail est élevée, plus le flux d'air haute pression et la poudre de roche se rapprochent de la surface de coupe, ce qui favorise l'élimination des scories. À ce stade, l'angle d'injection α doit être considéré comme une valeur plus élevée. Si la pression d'air est élevée et l'angle d'injection α trop faible, la poussière se déplacera sur la surface en acier de la tête de forage après avoir été réfléchie par le fond du trou, ce qui aggravera l'abrasion du corps en acier, exposera et cassera les dents centrales et réduira la durée de vie du trépan.

La profondeur de la rainure d'évacuation de la poudre doit être judicieusement choisie en fonction de facteurs tels que la pression d'air de travail et la dureté de la roche. Plus la pression de travail ou la dureté de la roche sont élevées, plus la profondeur de la rainure d'évacuation de la poudre peut être faible ; dans le cas contraire, elle sera plus importante. La profondeur de la rainure supérieure ne doit pas dépasser la profondeur de la dent centrale enfoncée dans le corps en acier, et la profondeur de la rainure latérale ne doit pas dépasser la position médiane de la dent en alliage latérale, afin de ne pas réduire la résistance du corps en acier aux forces externes, d'éviter l'effondrement et la perte de dents, et de réduire la durée de vie du trépan.