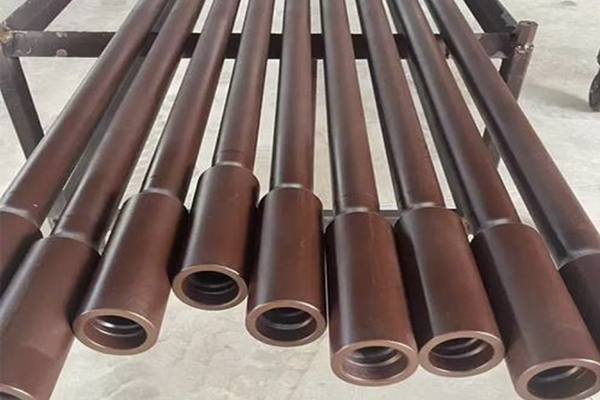

Effets multidimensionnels de l'épaisseur de la paroi de la tige de forage dans le forage de roches et stratégies d'optimisation

Lors des opérations de forage de roches, l'épaisseur de paroi des tiges de forage est un paramètre clé qui influe sur la qualité, l'efficacité et le coût. Il ne s'agit pas seulement d'une spécification dimensionnelle : l'épaisseur de paroi influe sur la résistance et la rigidité de la tige, la précision du forage, l'évacuation des déblais et la consommation d'énergie. Le choix d'une épaisseur appropriée aura un impact direct sur l'avancement du projet et sa rentabilité globale. L'analyse qui suit examine les effets spécifiques de quatre dimensions principales et propose des pistes d'optimisation pratiques.

Impact sur la résistance et la durabilité des tiges de forage

Parois excessivement épaisses : une épaisseur de paroi plus importante accroît la capacité de charge et la rigidité de la tige, améliorant ainsi sa résistance aux charges axiales et aux contraintes de torsion. Les tiges épaisses sont donc mieux adaptées aux roches dures et aux strates complexes où le risque de déformation ou de fracture est élevé. Parmi les inconvénients, on note un poids propre nettement supérieur, ce qui complique la manutention et l’installation, augmente les charges sur les engins de forage et le matériel de transport (accélérant l’usure) et complexifie la logistique et la mise en place.

Parois trop fines : les barres minces sont plus légères et plus faciles à manipuler, ce qui réduit la charge instantanée sur les équipements de support et améliore la flexibilité opérationnelle. Cependant, une épaisseur de paroi réduite signifie une résistance et une rigidité bien moindres, rendant les barres sujettes à la flexion, au flambage ou à la déformation par torsion en service. Dans les formations dures ou hétérogènes, cela augmente considérablement le risque de rupture, raccourcit la durée de vie et impose des remplacements plus fréquents, ce qui fait grimper les coûts des consommables et des temps d’arrêt.

Impact sur la précision de perçage La rectitude et le contrôle de la taille des trous sont des exigences fondamentales en ingénierie, et l'épaisseur de la paroi les affecte en modifiant la stabilité de la tige.

Parois plus épaisses : une rigidité accrue contribue à maintenir une trajectoire de perçage rectiligne et réduit la flexion ou la déviation, assurant ainsi une meilleure précision du perçage. Toutefois, en cas de défauts de concentricité ou de fabrication, une paroi trop épaisse peut amplifier les erreurs d’excentricité et nuire à la verticalité et au diamètre d’alésage, pouvant aller jusqu’au dépassement des limites de tolérance.

Parois plus fines : une rigidité moindre rend la tige sensible à la déformation élastique et aux vibrations latérales lors de la rotation, ce qui dégrade la précision du forage. Les conséquences typiques incluent un diamètre d’alésage irrégulier, des parois de forage rugueuses et un mauvais alignement — autant de problèmes qui compromettent les opérations ultérieures de tubage, d’injection ou d’ancrage.

Impact sur l'évacuation des déblais (rinçage) Une évacuation fluide des déblais est essentielle pour un forage continu. L'épaisseur de la paroi modifie la taille du passage interne et donc l'efficacité du rinçage.

Parois plus épaisses : L’augmentation de l’épaisseur des parois réduit le diamètre intérieur disponible pour le fluide de rinçage (fluide de forage, air comprimé), ce qui diminue la capacité d’évacuation et provoque une accumulation de déblais dans le forage. Cette accumulation accélère l’usure du trépan, réduit sa durée de vie et peut entraîner le blocage de la tige de forage ou d’autres interruptions nuisibles à la productivité.

Parois plus fines : un passage interne plus large facilite l’évacuation des déblais et s’adapte mieux aux régimes de rinçage à haut rendement. Cependant, les parois fines sont plus vulnérables à l’abrasion par les déblais et le flux de fluide, ce qui peut éroder la paroi interne et causer des dommages structurels. L’usure de la paroi interne compromet également les performances de rinçage et la continuité d’exploitation.

Impact sur la consommation d'énergie L'épaisseur de la paroi influe sur la charge du matériel de forage et sur la continuité des opérations, deux facteurs qui affectent la consommation d'énergie.

Parois plus épaisses : des barres plus lourdes nécessitent une puissance supérieure pour tourner et avancer, ce qui augmente la consommation d’énergie. Une masse et une inertie plus importantes accroissent également l’énergie dépensée lors des cycles de démarrage/arrêt et en régime transitoire.

Parois plus fines : des barres plus légères réduisent généralement la consommation d’énergie, offrant en théorie des économies d’énergie. En pratique, cependant, la plus grande fréquence de déformation ou d’endommagement des barres fines peut entraîner des arrêts et des remplacements fréquents ; les démarrages répétés et les interruptions de fonctionnement qui en résultent engendrent une consommation d’énergie inefficace qui peut annuler les avantages liés à la légèreté.

Conclusion et recommandations d’optimisation : Il n’existe pas d’épaisseur de paroi optimale universelle. Le choix doit tenir compte des conditions de formation, de la précision de forage requise, de l’efficacité de la production et du budget. Voici quelques approches pratiques d’optimisation :

Adaptez l'épaisseur à la formation et à l'usage : utilisez des tiges plus épaisses et plus résistantes pour les strates dures, abrasives ou imprévisibles ; utilisez des tiges plus légères lorsque les formations sont tendres et que les contraintes de manutention ou d'énergie prédominent.

Améliorer la qualité des matériaux et de la fabrication : sélectionner des alliages à haute résistance ou des aciers traités thermiquement et assurer une concentricité et un contrôle dimensionnel précis pour permettre une épaisseur de paroi plus faible sans sacrifier les performances.

Préserver la capacité de rinçage : concevoir les diamètres internes et les orifices de rinçage de manière à maintenir un transport suffisant des déblais lors du choix de parois plus épaisses ; ajuster la pression et le débit de rinçage en conséquence.

Réduisez les pénalités liées aux démarrages/arrêts : planifiez les opérations et la maintenance afin de minimiser les arrêts inutiles ; utilisez des inspections rigoureuses et une maintenance prédictive pour éviter les pannes soudaines.

Utiliser des mesures auxiliaires : les centralisateurs, les stabilisateurs et une sélection appropriée des trépans peuvent compenser la rigidité réduite ; la protection contre la corrosion et l’abrasion (revêtements, doublures internes) prolonge la durée de vie des tiges plus fines.

Mettre en œuvre un système d'inspection et de suivi rigoureux : le suivi par numéro de série, les tests non destructifs réguliers et la surveillance de l'état permettent de détecter rapidement les défauts de concentricité, l'usure interne ou les problèmes de lubrification.

En évaluant ces compromis et en appliquant des mesures ciblées, les opérateurs peuvent sélectionner une épaisseur de paroi qui permette d'atteindre l'équilibre souhaité entre sécurité, précision, efficacité et coût pour leur contexte de forage spécifique.