Analyse détaillée des différents types de tiges de forage et précautions essentielles

Les tiges de forage rondes, les tiges de forage pour le charbon et les tiges de forage pour la roche sont des produits de haute précision largement utilisés dans l'industrie minière et l'extraction du charbon, et leur qualité fait donc l'objet d'un contrôle rigoureux. Lors de leur fabrication, l'équilibre entre résistance et ténacité constitue un défi technique courant. Parallèlement, le forage de puits directionnels et horizontaux remplaçant de plus en plus les puits verticaux traditionnels, les exigences de performance des tiges de forage sont devenues plus strictes. En pratique, une certaine détérioration des tiges de forage est également inévitable.

Les tiges de forage spiralées sont dérivées des tiges de forage géologiques à couple élevé et sont fabriquées avec des spires à simple ou double hélice, grâce à un enroulement précontraint et des procédés de soudage entièrement automatisés. Les produits d'un diamètre inférieur ou égal à 42 mm sont généralement classés comme tiges de forage spiralées. Les tiges de forage spiralées géologiques d'un diamètre allant jusqu'à 73 mm peuvent être directement adaptées à diverses machines de forage pour les mines souterraines, sans modification des méthodes d'exploitation existantes. La machine peut fixer directement la surface cylindrique extérieure pour le forage et le remplacement de la tige, ce qui simplifie et optimise les opérations tout en réduisant considérablement la pénibilité du travail.

Les tiges de forage à spirale géologique sont principalement adaptées au forage profond dans les formations moyennement dures et dures et permettent une évacuation efficace des déblais. Les tiges de forage à spirale standard sont mieux adaptées au forage de recherche d'eau dans les veines de charbon et les formations proches du charbon, grâce à leur poids réduit, leur connexion plus aisée et un transport plus rapide des déblais. En pratique, il est recommandé de choisir l'acier le moins dur possible tout en respectant les exigences de résistance. Le choix des outils de forage en fonction des conditions réelles du chantier permet de réduire les coûts d'acquisition et les risques d'accidents.

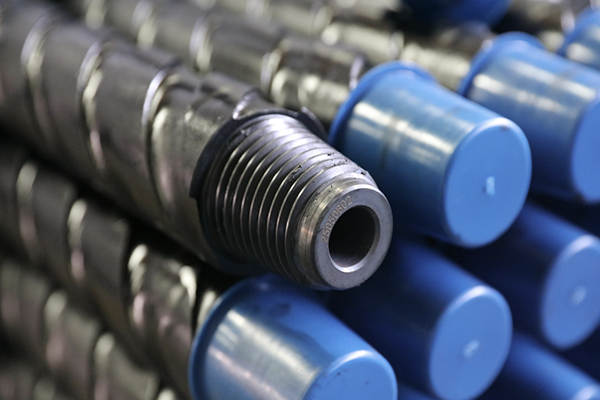

Selon le profil du filetage, les raccords de tiges de forage se divisent généralement en quatre types : à filetage interne affleurant (IF), à filetage intégral (FH), standard (REG) et à filetage numéroté (NC). Un raccord fileté correct doit satisfaire trois conditions essentielles : dimensions identiques, type de filetage identique et compatibilité mâle-femelle. Le principe de fonctionnement d'une tige de forage hélicoïdale est le suivant : la puissance est principalement fournie par le fluide de forage et le système moteur. Le fluide de forage, pompé par la pompe à boue, circule dans la garniture de forage jusqu'au moteur hydraulique situé dans la tige de forage hélicoïdale. Une différence de pression se crée entre l'entrée et la sortie du moteur, entraînant la rotation du rotor. Le couple et la vitesse sont ensuite transmis au trépan par l'arbre de transmission et l'arbre universel pour réaliser le forage.

En production, les matières premières subissent d'abord un contrôle qualité non destructif, suivi du soudage du corps du tube en acier et des raccords d'outillage. Après soudage, un traitement thermique et une finition sont effectués pour éliminer les contraintes résiduelles au niveau des joints soudés. Avant la peinture et le conditionnement des barres finies, de multiples contrôles sont réalisés, notamment des essais de dureté, de pression et des contrôles non destructifs, afin de garantir la conformité aux normes de qualité. Les tubes en acier pour l'industrie minière et les tubes ronds en acier subissent plusieurs étapes d'usinage avant de devenir des barres de forage finies. Le tube est d'abord épaissi par refoulement pour augmenter son épaisseur, puis un filetage est usiné et une couche de cuivre est appliquée pour améliorer sa résistance et ses performances globales.

Le corps de la tige est généralement fabriqué en acier allié géologique spécial, tandis que les raccords sont en acier de construction allié. Après trempe sous vide et revenu, la résistance à la fatigue et au cisaillement est considérablement améliorée. Des procédés de soudage par friction avancés confèrent aux tiges de forage hélicoïdales une résistance à la flexion élevée et une intégrité de soudure fiable. Lors du forage de trous pour câbles d'ancrage dans les parois latérales, la poudre de charbon ou de roche est évacuée le long des goujures hélicoïdales, réduisant ainsi, voire éliminant, le besoin d'un dépoussiérage à l'eau. Lors du creusement de galeries inclinées, cela contribue également à limiter l'accumulation d'eau au front de taille. Associées à des perforatrices pneumatiques, les tiges de forage permettent d'améliorer sensiblement la vitesse de creusement et la qualité de la construction.

Les précautions suivantes sont essentielles lors de l'utilisation. Ne mélangez en aucun cas des tiges de forage présentant des types de filetage différents. Même des tiges de même filetage nominal provenant de fabricants différents ne doivent pas être mélangées, car les différences de spécifications techniques, de méthodes d'usinage, d'outillage et d'équipement entraînent inévitablement des différences de tolérance et d'ajustement du filetage, créant ainsi des risques pour la sécurité. Ne mélangez pas des tiges présentant des différences importantes de durée de vie ou d'état d'usure, car cela peut également accroître les risques opérationnels. Si vous constatez un dommage localisé au filetage, par exemple sur un ou deux tours de filetage sur une longueur d'environ 10 mm, réparez-le immédiatement avant toute réutilisation afin de garantir une utilisation en toute sécurité.